Introduction:

batteries au lithiumLes batteries au lithium sont un type de batterie utilisant du lithium métal ou un alliage de lithium comme matériau d'électrode négative et une solution électrolytique non aqueuse. En raison des propriétés chimiques très réactives du lithium métal, sa transformation, son stockage et son utilisation sont soumis à des exigences environnementales très strictes. Examinons maintenant les procédés d'homogénéisation, d'enrobage et de laminage utilisés dans la fabrication des batteries au lithium.

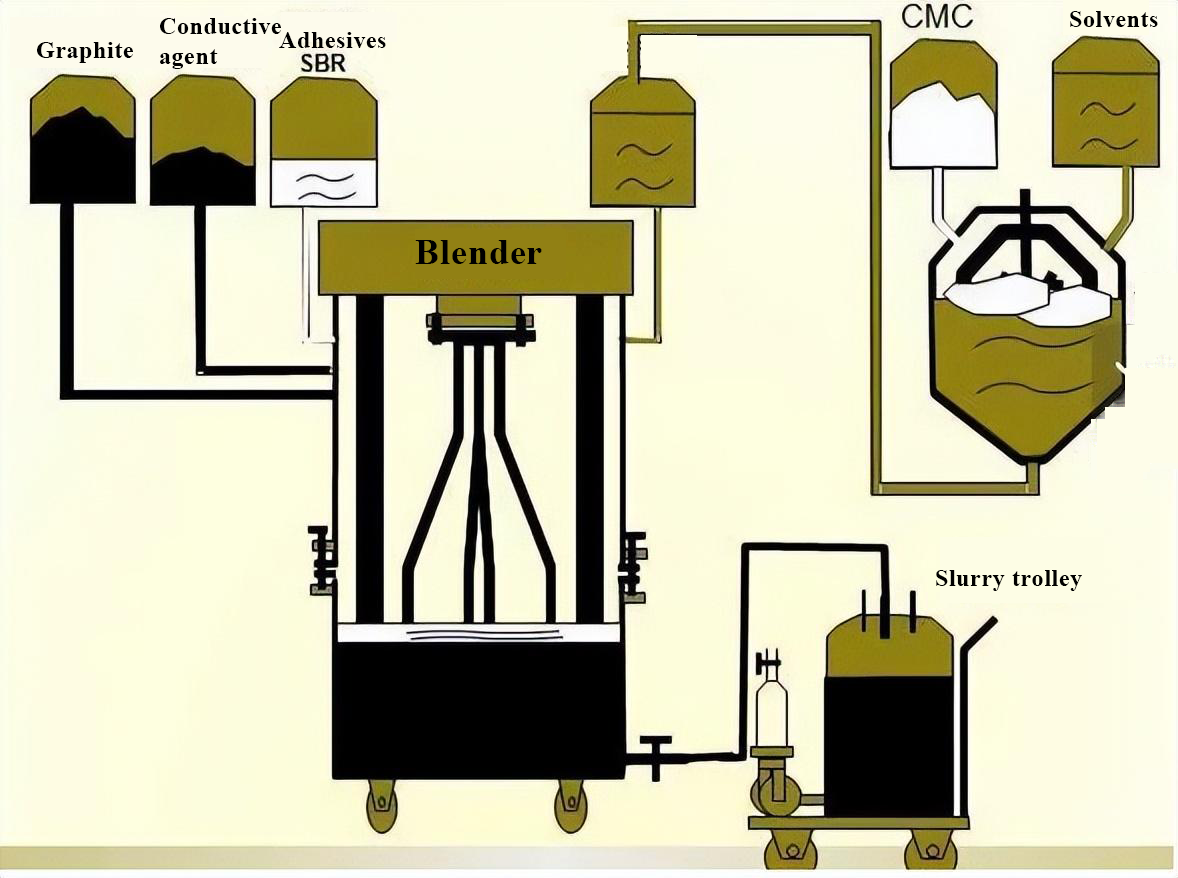

Homogénéisation des électrodes positives et négatives

L'électrode d'une batterie lithium-ion est son composant le plus important. L'homogénéisation des électrodes positive et négative désigne le procédé de préparation de la suspension qui les dépose sur les feuilles d'électrodes. La préparation de cette suspension nécessite le mélange du matériau de l'électrode positive, du matériau de l'électrode négative, de l'agent conducteur et du liant. La suspension ainsi obtenue doit être homogène et stable.

Chaque fabricant de batteries au lithium utilise sa propre formule d'homogénéisation. L'ordre et les proportions d'ajout des réactifs, ainsi que la durée et l'intensité de l'agitation, influencent fortement l'efficacité de l'homogénéisation. Après homogénéisation, la suspension doit être analysée (teneur en matières solides, viscosité, finesse, etc.) afin de garantir sa conformité aux exigences.

Revêtement

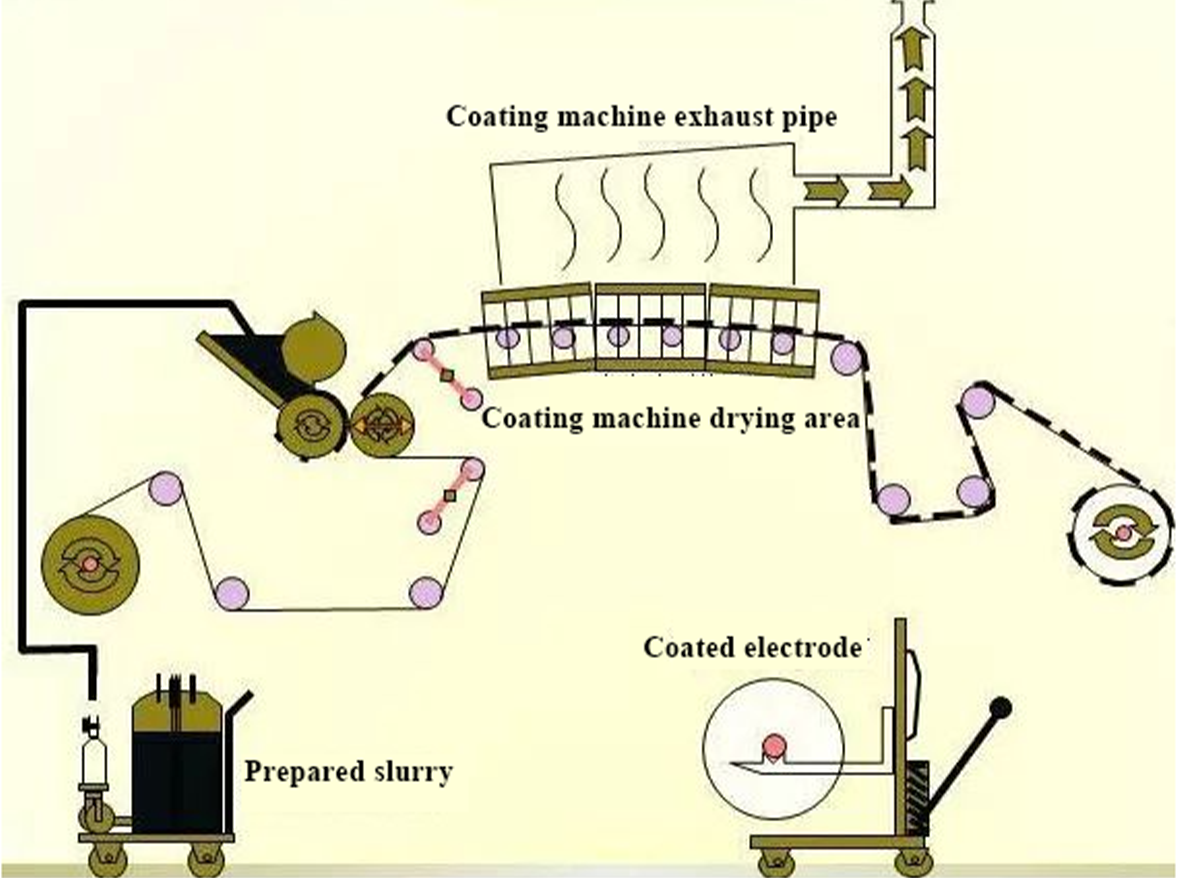

Le procédé de revêtement repose sur l'étude des propriétés des fluides et consiste à déposer une ou plusieurs couches de liquide sur un substrat. Ce substrat est généralement un film souple ou un support papier. Le revêtement liquide est ensuite séché au four ou polymérisé pour former un film aux propriétés spécifiques.

Le revêtement est une étape cruciale dans la fabrication des cellules de batterie. Sa qualité influe directement sur celle de la batterie. Or, les batteries lithium-ion sont très sensibles à l'humidité, de par leur conception. Même une infime quantité d'humidité peut avoir un impact considérable sur leurs performances électriques ; la qualité du revêtement a donc des conséquences directes sur des indicateurs pratiques tels que le coût et le taux de conformité.

procédé de production de revêtement

Le substrat revêtu est déroulé du dérouleur et acheminé vers la machine de revêtement. Après assemblage des extrémités du substrat en une bande continue sur la table de jonction, celui-ci est dirigé vers le dispositif de réglage de tension et le dispositif de correction automatique de déviation par le dispositif de traction, puis pénètre dans la machine de revêtement après ajustement de la tension et de la position de la bande. La suspension de revêtement est appliquée par sections dans la machine de revêtement, selon la quantité de revêtement et la longueur de la bande prédéterminées.

Lors du revêtement double face, la longueur de la face avant et la longueur de la zone à revêtir sont automatiquement suivies. Après revêtement, l'électrode humide est acheminée vers le canal de séchage. La température de séchage est réglée en fonction de la vitesse et de l'épaisseur du revêtement. Une fois la tension ajustée et les écarts corrigés automatiquement, l'électrode séchée est enroulée pour l'étape de traitement suivante.

Roulement

Le laminage des pièces polaires des batteries au lithium est un procédé de fabrication qui consiste à presser uniformément des matières premières, telles que des matériaux actifs, des agents conducteurs et des liants, sur une feuille métallique. Ce procédé permet d'obtenir une pièce polaire présentant une surface électrochimiquement active plus importante, améliorant ainsi la densité énergétique et les performances de charge et de décharge de la batterie. Parallèlement, le laminage confère à la pièce polaire une résistance structurelle accrue et une meilleure homogénéité, contribuant ainsi à améliorer la durée de vie et la sécurité de la batterie.

processus de production de laminage

Le processus de laminage des pièces polaires des batteries au lithium comprend principalement la préparation des matières premières, le mélange, le compactage, le façonnage et d'autres étapes.

La préparation des matières premières consiste à mélanger uniformément diverses matières premières et à ajouter une quantité appropriée de solvant pour agitation afin d'obtenir une suspension stable.

L'étape de mélange consiste à mélanger uniformément différentes matières premières en vue de leur compactage et de leur mise en forme ultérieurs.

L'étape de compactage consiste à presser la suspension à travers une presse à rouleaux afin que les particules de matériau actif soient étroitement empilées pour former une pièce polaire présentant une résistance structurelle donnée. L'étape de mise en forme consiste à traiter la pièce polaire à haute température et haute pression à l'aide d'équipements tels qu'une presse à chaud afin de fixer sa forme et ses dimensions.

.png)

Conclusion

La fabrication des batteries au lithium est un processus complexe, et chaque étape est cruciale. Consultez régulièrement le blog d'Heltec pour rester informé des dernières actualités concernant les batteries au lithium.

Heltec Energy est votre partenaire de confiance pour la fabrication de batteries. Grâce à notre engagement constant en matière de recherche et développement, associé à notre gamme complète d'accessoires pour batteries, nous proposons des solutions intégrées répondant aux besoins évolutifs du secteur. Notre quête d'excellence, nos solutions sur mesure et nos solides partenariats clients font de nous le partenaire privilégié des fabricants et fournisseurs de batteries du monde entier.

Si vous avez des questions ou souhaitez en savoir plus, n'hésitez pas àContactez-nous.

Demande de devis :

Jacqueline :jacqueline@heltec-energy.com+86 185 8375 6538

Sucre :sucre@heltec-bms.com+86 136 8844 2313

Nancy :nancy@heltec-energy.com+86 184 8223 7713

Date de publication : 23 octobre 2024